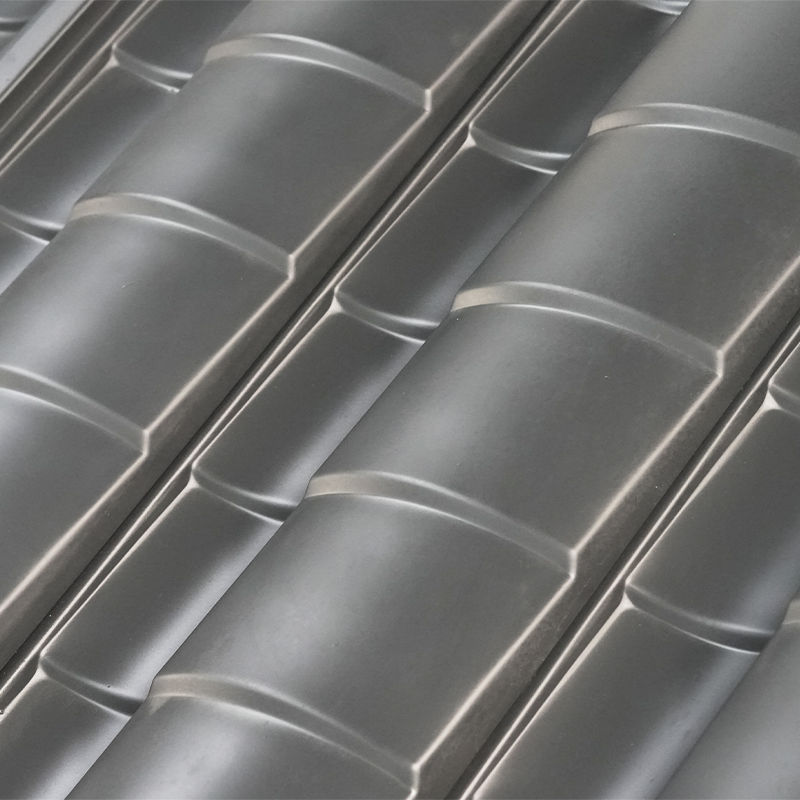

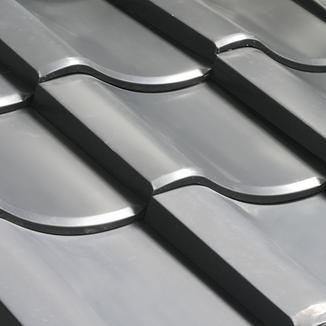

Meminimalkan ketidaksempurnaan dan ketidakkonsistenan selama produksi Lembar atap aluminium sangat penting untuk memastikan kinerja seragam, daya tahan, dan daya tarik estetika mereka. Di bawah ini adalah metode dan proses utama yang digunakan dalam pembuatan untuk mencapai ini:

1. Pemilihan materi

Paduan Berkualitas Tinggi: Produsen memilih paduan aluminium yang dirancang khusus untuk aplikasi atap, seperti 3003, 5052, atau 6061, yang menawarkan ketahanan korosi yang sangat baik, kemampuan formasi, dan kekuatan.

Kontrol Kemurnian: Memastikan tingkat pengotor yang rendah dalam bahan baku membantu mempertahankan sifat mekanik yang konsisten dan mengurangi risiko cacat.

2. Proses bergulir yang tepat

Rolling Dingin: Lembar aluminium digulung ke ketebalan yang tepat di bawah kondisi terkontrol untuk menghilangkan variasi ketebalan dan memastikan keseragaman.

Kontrol Ketegangan: Menerapkan ketegangan yang konsisten selama bergulir mencegah warping, tekuk, atau distribusi ketebalan yang tidak merata.

Annealing: Perlakuan panas (anil) digunakan untuk meringankan tekanan internal dan meningkatkan formabilitas lembar dan stabilitas dimensi.

3. Perawatan Permukaan

Pembersihan dan Degreasing: Lembar dibersihkan secara menyeluruh untuk menghilangkan minyak, oksida, atau kontaminan yang dapat mempengaruhi kualitas permukaan atau adhesi pelapis.

Perawatan Kimia: Proses seperti pelapis konversi kromat atau fosfat meningkatkan resistensi korosi dan memberikan basis yang stabil untuk lukisan atau laminasi.

Anodisasi: Anodisasi elektrokimia menciptakan lapisan oksida yang tahan lama yang meningkatkan kekerasan, ketahanan aus, dan retensi warna.

4. Teknologi Pelapisan

Pelapis bubuk: Aplikasi seragam pelapis bubuk memastikan warna, tekstur, dan sifat pelindung yang konsisten di seluruh lembaran.

Cairan Cairan: Sistem semprotan lanjutan dengan kontrol otomatis menjamin cakupan bahkan dan meminimalkan garis atau bercak.

Pemeriksaan Kualitas: Lembar yang dilapisi menjalani pengujian yang ketat untuk adhesi, resistensi pelapukan, dan keseragaman gloss.

5. Langkah -langkah Kontrol Kualitas

Inspeksi in-line: Sistem inspeksi otomatis mendeteksi cacat seperti goresan, penyok, atau variasi ketebalan selama produksi.

Pengujian Ultrasonik: Digunakan untuk mengidentifikasi kekurangan internal, seperti rongga atau inklusi, yang dapat membahayakan integritas struktural.

Akurasi Dimensi: Alat pengukuran laser memverifikasi bahwa lembaran memenuhi dimensi dan toleransi tertentu.

6. Proses pasca-manufaktur

Pemangkasan dan Pemotongan: Peralatan pemotongan presisi memastikan tepi yang bersih dan ukuran yang akurat, mengurangi kemungkinan gerinda atau deformasi.

Kemasan: Kemasan yang tepat melindungi lembaran dari kerusakan selama transportasi dan penyimpanan, mencegah goresan atau korosi.

7. Kontrol Lingkungan

Peraturan Suhu dan Kelembaban: Mempertahankan kondisi lingkungan yang stabil selama produksi meminimalkan oksidasi dan warping.

Lingkungan bebas debu: Kamar bersih atau atmosfer yang terkontrol mencegah kontaminasi lembaran selama pemrosesan.

8. Pengujian dan Validasi

Pengujian mekanis: Tes tarik, tikungan, dan dampak memverifikasi kekuatan dan keuletan lembar.

Pengujian Resistensi Korosi: Semprotan garam atau tes pelapukan yang dipercepat menilai daya tahan jangka panjang di berbagai iklim.

Inspeksi Visual: Inspeksi akhir oleh personel terlatih memastikan bahwa lembaran memenuhi standar estetika sebelum pengiriman.

9. Peningkatan berkelanjutan

Loop umpan balik: Produsen menganalisis umpan balik pelanggan dan data kinerja lapangan untuk memperbaiki proses produksi dan mengatasi masalah yang berulang.

Kemajuan Teknologi: Berinvestasi dalam mesin dan teknik baru, seperti otomatisasi robot dan kontrol kualitas yang digerakkan AI, meningkatkan konsistensi dan efisiensi.